在工厂环境中,ERP(企业资源计划)软件的设计不仅是技术实现,更是对生产流程、供应链管理、财务控制和资源优化的深度整合。一个成功的ERP系统能够显著提升工厂的运营效率、降低成本并增强市场竞争力。以下是工厂ERP软件设计的关键环节与核心考量。

一、深入需求分析与流程梳理

工厂ERP设计的第一步是全面了解业务需求。设计团队需与生产、仓储、采购、销售及财务等部门深入沟通,梳理从订单接收、物料采购、生产排程、车间作业到成品入库、发货及售后服务的全流程。重点包括:生产计划与执行(MES集成)、物料需求计划(MRP)、库存管理、质量管理、设备维护及成本核算等。每个环节的数据流、审批节点和异常处理机制都需明确,确保系统覆盖工厂运营的每一个细节。

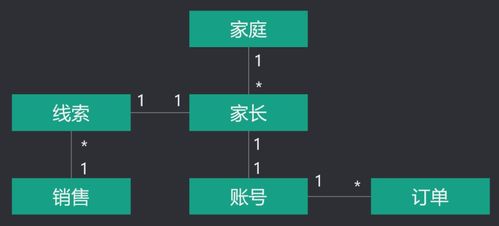

二、模块化设计与集成策略

工厂ERP通常采用模块化设计,核心模块包括:

1. 生产管理模块:支持BOM(物料清单)管理、工艺路线设定、工单派发与进度跟踪。

2. 供应链模块:整合采购、仓储和物流,实现实时库存预警与供应商协同。

3. 财务管理模块:集成成本会计、应收应付及资产折旧,确保数据一致性。

4. 质量管理模块:贯穿来料检验、过程控制与成品检测,符合ISO等标准。

设计时需注重各模块间的数据无缝流动,避免信息孤岛。考虑与现有系统(如PLC、SCADA、WMS)的接口开发,实现物联网(IoT)数据采集,为智能制造奠定基础。

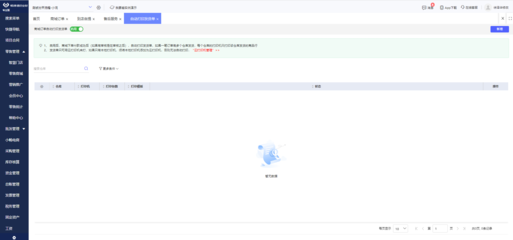

三、用户体验与实操性优化

工厂环境中的用户多为一线操作人员,系统界面应简洁直观,减少冗余操作。例如,车间终端可配备触摸屏和扫码枪,支持快速报工和物料追溯;移动端应用方便管理者实时监控生产状态。培训与文档支持同样关键,确保员工能快速上手,减少实施阻力。

四、数据安全与系统稳定性

工厂数据涉及商业机密和生产核心,系统需具备严格的权限控制和操作日志功能。采用本地部署或混合云架构时,应部署防火墙、定期备份及灾难恢复方案。高并发场景下的性能测试不可或缺,确保生产高峰期系统稳定运行。

五、实施与持续迭代

ERP实施遵循分阶段原则:先行试点某个车间或产品线,收集反馈并调整,再逐步推广。项目团队需包含业务骨干与IT专家,保持敏捷开发思维,根据生产变化持续优化功能。例如,引入数据分析模块,利用历史数据预测需求、优化排产,最终实现从“经验驱动”到“数据驱动”的转型。

工厂ERP软件设计是一项系统工程,平衡技术可行性、业务需求与用户体验是成功的关键。唯有深入工厂实际,以流程为核心、数据为纽带,才能打造出真正赋能生产的“数字中枢”,推动工厂向智能化、高效化迈进。